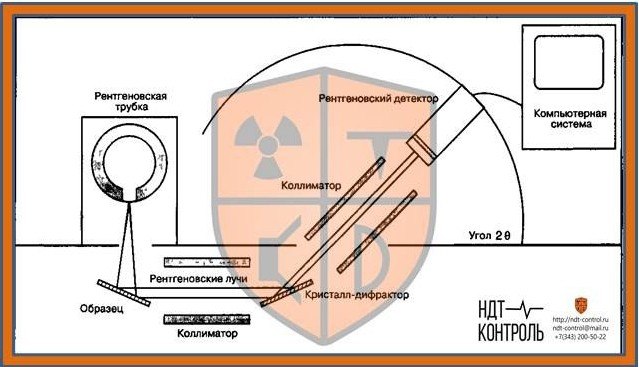

Радиографический, или рентгенографический метод контроля качества основывается на свойстве гамма лучей и рентгеновского излучения проходить сквозь твердые материалы (преобразование детектором проходящего сквозь твердый объект радиосигнала). Принцип работает за счет того, что лучи, проникающие сквозь поверхность, частично остаются в толще объекта, и лишь отдельная их часть улавливается на выходе преобразователем. Ввиду того, что дефекты имеют либо полую, либо неоднородную структуру, обнаружить их с помощью РГК достаточно легко. Через участки, где имеются такие несплошности, пройдет большее количество рентген-лучей, чем через участки не содержащие изъянов. Иными словами, при наличие изъяна в материале интенсивность проникающий гамма лучей будет выше. Метод позволяет обнаружить как сам факт брака, так и размер, тип, форму и местоположение дефекта. Результаты с максимальной достоверностью отражаются на специальной пленке (наличие дефекта определяется повышенным уровнем освещенности на пленке). Радиационный контроль осуществляется согласно предписаниям ГОСТ 7512-86.

Контроль качества сварных соединений требует предполагает использование нескольких детекторов, снабженных собственным усилителем. Для дефектоскопии их объединяют в единый независимый канал. Количество приборов зависит от ширина контролируемой поверхности.

В рентгенографический контроль сварных соединений входят:

— настройка аппаратуры РГК;

— подготовка объекта к просвечиванию, которая заключается в очистке поверхности от шлака и других загрязнений;

-установка объекта таким образом, чтоб участок диагностики располагался между излучателем и приемником детектора;

-подача лучей сквозь толщу шва и их прием на датчик с обратной стороны;

— обработка информации датчиком и выведение данных на экран или пленку, с целью сохранения и дальнейшего применения полученных результатов.